- Obliczenia pola powierzchni różnych kształtów

- Obliczanie stopnia kompresji ślimaka

- Obliczanie współczynnika L/D

- Obliczanie objętości dozowania + obliczanie efektywności dozowania

- Obliczenia prędkości i zależności czasowej w funkcji objętości

- Obliczanie wagi wypraski

- Obliczanie siły zwarcia w różnych wariantach

- Obliczanie ilości przemiału i udziału w poszczególnych szarżach

- Obliczanie wartości intensyfikacji Ciśnienie hydrauliczne vs. Ciśnienie Specyficzne

- Obliczanie szacunkowego czasu cyklu

- Obliczenia czasu przebywania tworzywa w cylindrze

- Obliczenia szybkości ścinania i naprężeń ścinających

- Obliczenia liczby Reynoldsa podczas przepływu medium chłodzącego

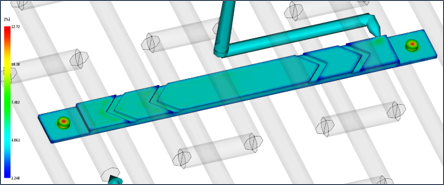

- Obliczenia przy projektowaniu kanałów wlewowych formy wtryskowej

- Obliczenia wartości skurczu

- Obliczenia i zasada projektowania kolektorów wodnych

- Obliczenia ciśnienia pomp rotacyjnych w termostatach

- Obliczenia mocy grzania i chłodzenia termostatów

- Optymalne geometrie wypraski dla procesu formowania i wytwarzania

- Konstrukcja zaczepów

- Pochylenia technologiczne

- Zalecane grubości ścianek dla poszczególnych tworzyw

- Droga płynięcia i lepkość polimerów

- Jakość powierzchni zalecana dla poszczególnych tworzyw

- Konstrukcja żeber dla maksymalnej sztywności wyrobu

- Konstrukcja żeber w kontekście wizualnym wypraski

- Konstrukcja kominków

- Zalecane promienie

- Zasady projektowania w celach minimalizacji odkształceń wyprasek z tworzyw sztucznych

- Uproszczenie podziału gniazda formującego

- Ogólne zasady doboru podziału gniazda formującego

- Eliminacja węzłów cieplnych

- Reologiczne balansowanie przepływu w gnieździe formującym

- Reologia polimerów podczas przepływu

- Droga płynięcia

- Spadki ciśnienia i lepkość polimerów

- Morfologia materiałów polimerowych

- Budowa makro cząsteczkowa polimerów

- Skurcz i krystalizacja

- Wpływ orientacji na odkształcenia wyprasek

- Skurcz wyprasek

- Orientacja włókna szklanego / Aniozotropia skurczowa

- Interpretacja kart materiałowych tworzyw sztucznych

- Prezentacja poszczególnych grup tworzyw i ich właściwości materiałowych

- Przykłady zastosowania tworzywa w aplikacjach

- Odporność temperaturowa i przemiany lepkosprężyste materiałów polimerowych

- Tolerancja wymiarowa dla poszczególnych materiałów polimerowych

- Wady i zalety materiałów polimerowych

- Recykling tworzyw

- Wpływ dodatków na właściwości tworzyw

- Reologia tworzyw sztucznych

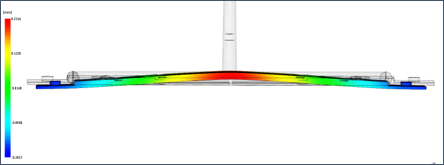

- Podstawy symulacji procesu wtrysku

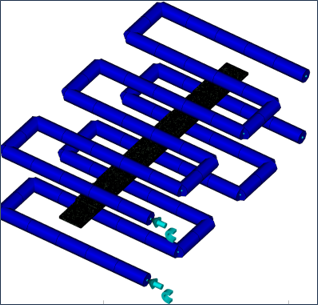

- Konstrukcja układu chłodzenia formy wtryskowej

- Konstrukcja układu wlewowego formy wtryskowej

- Kinematyka formy

- Podział gniazda formującego

- Konstrukcja układu wypychania

- Konstrukcja układów formujących podcięcia w wypraskach

- Rodzaje materiałów do wykonania form wtryskowych

- Optymalizacja umiejscowienia punktu wtrysku

- Efektywne odpowietrzenie gniazda formującego

- Układy gorąco kanałowe w formach wtryskowych

- Dobór krotności formy

- Budowa gniazda formującego

- Elementy łączące, ustalające

- Typy form wtryskowych

- Typy wtryskarek

- Budowa wtryskarki

- Faza wtrysku

- Faza docisku

- Faza chłodzenia

- Układy zamykania

- Konstrukcje ślimaków

- Diagnostyka wtryskarek

- Przeglądy techniczne maszyn

- Zasady doboru wtryskarki

- Czytanie schematów hydraulicznych wtryskarki

- Czytanie schematów elektrycznych wtryskarki

- Poziomowanie wtryskarki

- Pomiary zużycia ślimaka i cylindra

- Pomiary równoległości i koncentryczności układu zamykania

- Typy i rodzaje grotów ślimaka

- Dysze wtryskowe zalecenia dla poszczególnych tworzyw

- Usuwanie wad wyprasek z tworzyw sztucznych

- Optymalizacja procesu wtrysku

- Optymalizacja procesu plastyfikacji

- Optymalny dobór temperatury wtrysku

- Optymalizacja temperatury formy

- Wykorzystanie mikrografów w optymalizacji procesu

- Wpływ parametrów na jakość wyrobu

- Opracowanie karty technologicznej procesu

- Ustalenie DELTY P dla ciśnienia wtrysku

- Eliminacja odkształceń wyprasek

- Kontrola statystyczna procesu podczas wtrysku SPC

- Dobór urządzeń peryferii

- Podstawy procesu suszenia

- Rodzaje i typu dozowników barwnika

- Dodatki do tworzyw ułatwiające przetwórstwo

- Pomiar statystyczny wahań i stabilności procesu

- Podstawy DoE

- SMED – redukcja czasu przezbrojenia formy

- Spadki ciśnienia

- Obsługa gorących kanałów podczas rozruchu

- Czyszczenie cylindra

- Redukcja czasu cyklu i świadoma wiedza o oknie procesowym